10-Tonnen-Laufkran-Endträger-Endwagen des Eot-Krans

Produktdetails und Funktionen

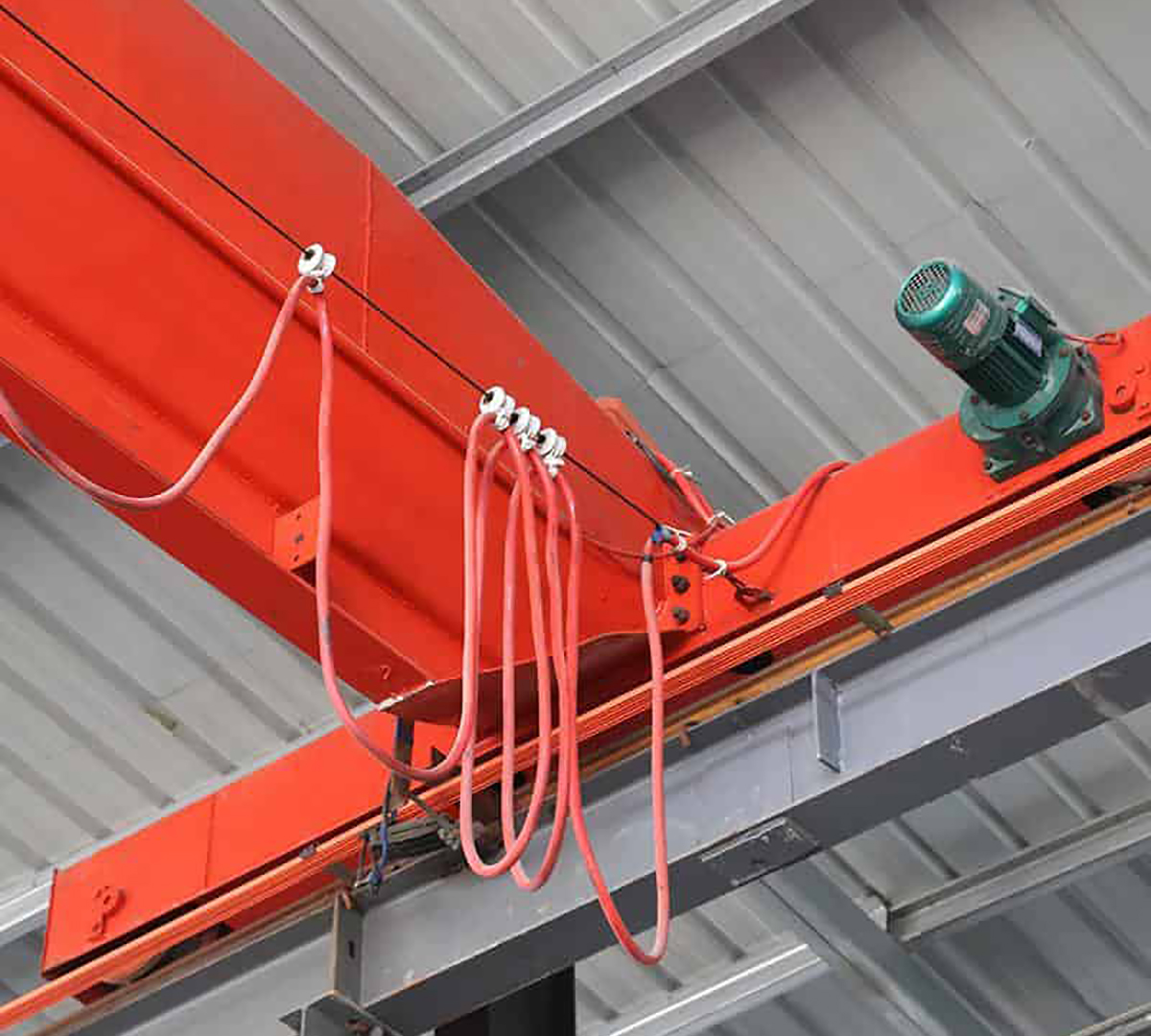

Der Kranendträger ist ein wichtiger Bestandteil des Kranbetriebs. Er wird an beiden Enden des Hauptträgers montiert und unterstützt die Hin- und Herbewegung des Krans auf der Schiene. Der Endträger ist ein wichtiges Bauteil, das den gesamten Kran stützt. Daher muss seine Festigkeit nach der Verarbeitung den Anforderungen des Einsatzes entsprechen.

Die Endträger sind mit Rädern, Motoren, Puffern und anderen Komponenten ausgestattet. Nachdem der laufende Motor am Endträger eingeschaltet wurde, wird die Kraft über das Untersetzungsgetriebe auf die Räder übertragen und so die Gesamtbewegung des Krans angetrieben.

Anwendung

Im Vergleich zum Endträger, der auf der Stahlschiene läuft, ist die Laufgeschwindigkeit des Endträgers geringer, die Geschwindigkeit ist schneller, der Betrieb ist stabil, das Hubgewicht ist groß und der Nachteil besteht darin, dass er sich nur innerhalb eines bestimmten Bereichs bewegen kann. Daher wird es eher in Werkstätten oder Be- und Entladeanlagen eingesetzt.

Die Stahlkonstruktion des Endträgers unseres Unternehmens kann je nach Tonnage des Krans auf unterschiedliche Weise bearbeitet werden. Der Endträger des Kleintonnagekrans wird durch die integrale Bearbeitung von Rechteckrohren hergestellt, was eine hohe Verarbeitungseffizienz und ein schönes Erscheinungsbild des Produkts gewährleistet und die Gesamtfestigkeit des Endträgers hoch ist.

Produktprozess

Die Radgröße des Endträgers des Großtonnagekrans ist größer, daher wird eine Stahlplattenverbindung verwendet. Das Material des verbundenen Endträgers ist Q235B. Je nach Anwendung kann auch hochfester Kohlenstoffstahl verwendet werden. Die Verarbeitung großer Endträger erfolgt durch Schweißen. Die meisten Schweißarbeiten werden automatisch von Schweißrobotern durchgeführt.

Abschließend werden die unregelmäßigen Schweißnähte von erfahrenen Mitarbeitern bearbeitet. Vor der Bearbeitung werden alle Roboter auf Fehler geprüft und überprüft, um eine einwandfreie Leistung zu gewährleisten. Alle Schweißer in unserem Unternehmen verfügen über schweißtechnische Berufszertifikate, um sicherzustellen, dass die bearbeiteten Schweißnähte frei von inneren und äußeren Mängeln sind.

Nach Abschluss des Schweißvorgangs muss der Endträger geprüft werden, um sicherzustellen, dass die mechanischen Eigenschaften des geschweißten Teils den entsprechenden Anforderungen entsprechen und seine Festigkeit der Leistung des Materials selbst entspricht oder diese sogar übertrifft.