Belka końcowa suwnicy pomostowej o udźwigu 10 ton

Szczegóły i funkcje produktu

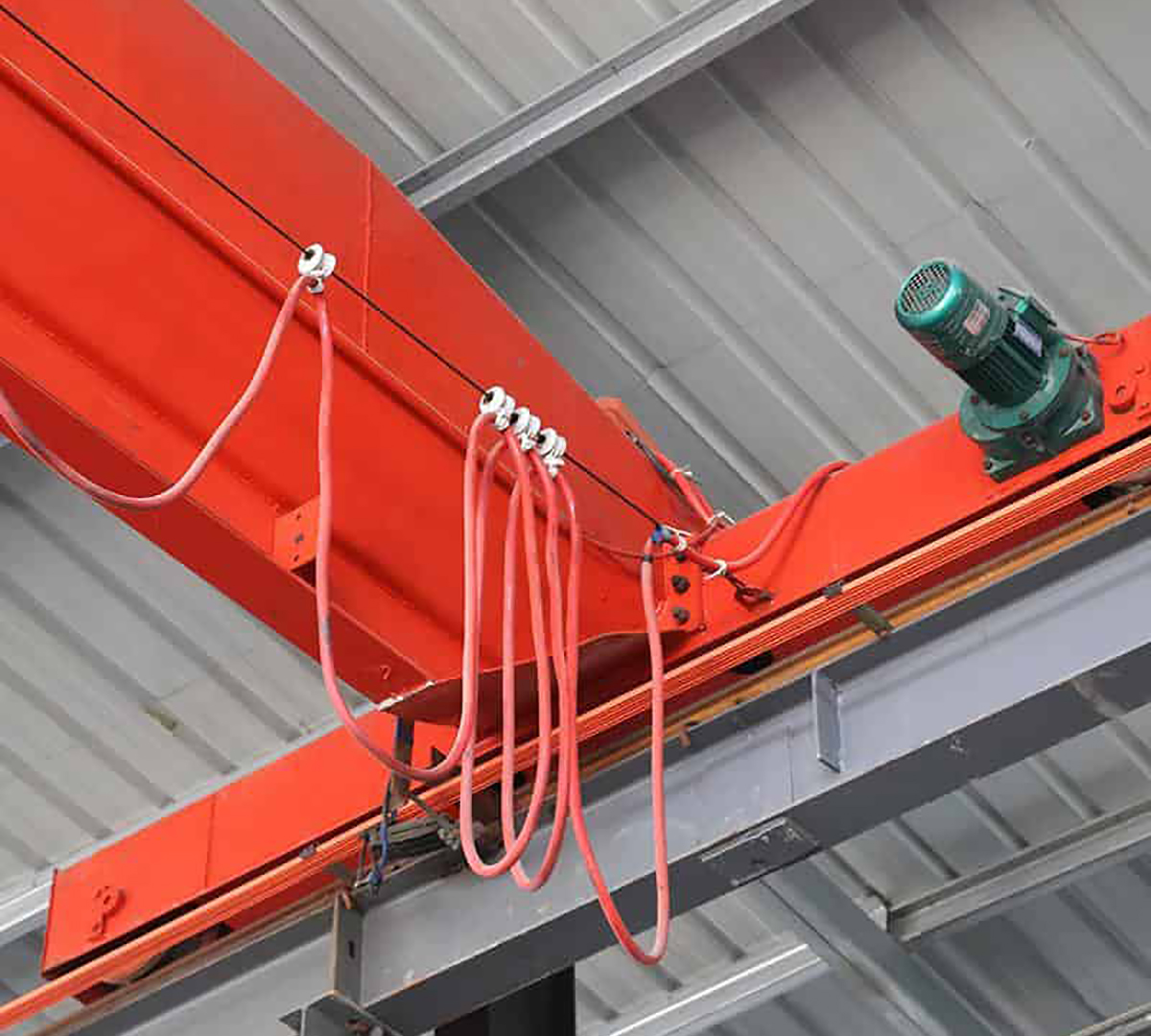

Belka końcowa dźwigu jest ważnym elementem jego działania. Jest zamontowana na obu końcach belki głównej i podtrzymuje ruch wahadłowy dźwigu po torze. Belka końcowa jest ważnym elementem podtrzymującym cały dźwig, dlatego jej wytrzymałość po obróbce musi spełniać wymagania użytkowe.

Belki końcowe są wyposażone w koła, silniki, zderzaki i inne komponenty. Po podaniu napięcia do silnika pracującego na belce końcowej, moc jest przekazywana na koła poprzez reduktor, napędzając w ten sposób cały ruch dźwigu.

Aplikacja

W porównaniu z belką końcową poruszającą się po torze stalowym, prędkość jej ruchu jest mniejsza, prędkość szybsza, praca stabilna, udźwig duży, a wadą jest to, że może się poruszać tylko w określonym zakresie. Dlatego jest ona częściej stosowana w warsztatach lub zakładach załadunkowo-rozładunkowych.

Stalowa konstrukcja belki czołowej naszej firmy może być obrabiana na różne sposoby, w zależności od tonażu dźwigu. Belka czołowa dźwigu o małym tonażu jest formowana poprzez integralną obróbkę rur prostokątnych, co zapewnia wysoką wydajność obróbki i estetyczny wygląd produktu, a także wysoką ogólną wytrzymałość belki czołowej.

Proces produkcyjny

Rozmiar kół używanych w połączeniu z belką końcową dźwigu o dużym tonażu jest większy, dlatego zastosowano łączenie blach stalowych. Materiałem łączonej belki końcowej jest stal Q235B, a w zależności od zastosowania można również zastosować stal konstrukcyjną węglową o wyższej wytrzymałości. Obróbka dużych belek końcowych odbywa się poprzez spawanie. Większość prac spawalniczych jest wykonywana automatycznie przez roboty spawalnicze.

Na koniec, nieregularne spoiny są obrabiane przez doświadczonych pracowników. Przed obróbką wszystkie roboty muszą zostać sprawdzone pod kątem błędów i sprawdzone pod kątem prawidłowej wydajności. Wszyscy spawacze w naszej firmie posiadają certyfikaty zawodowe związane ze spawaniem, co gwarantuje, że obrabiane spoiny są wolne od wad wewnętrznych i zewnętrznych.

Po zakończeniu procesu spawania należy przeprowadzić badania belki końcowej, aby mieć pewność, że właściwości mechaniczne zespawanego elementu spełniają odpowiednie wymagania, a jego wytrzymałość jest równa lub nawet wyższa niż wytrzymałość samego materiału.